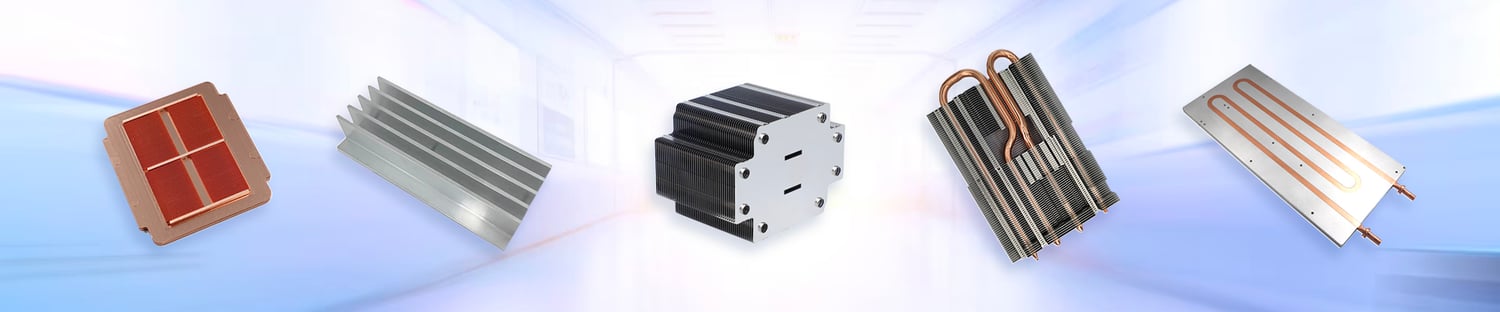

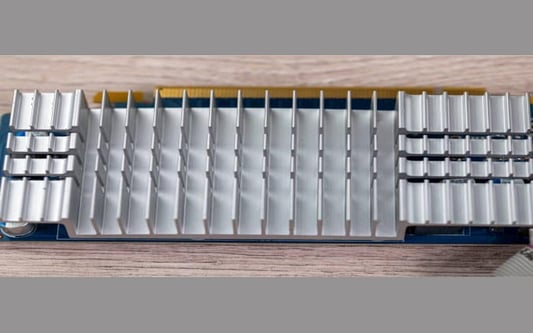

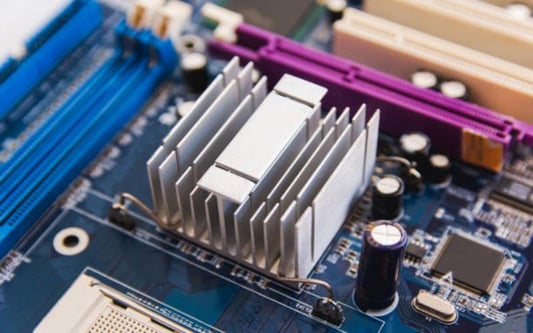

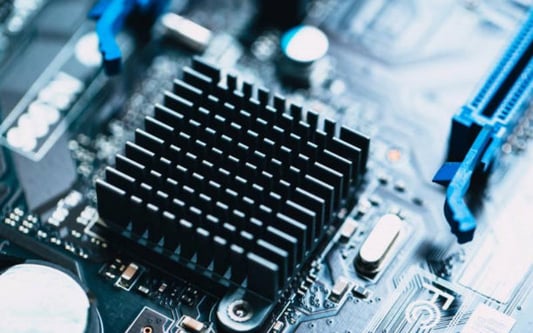

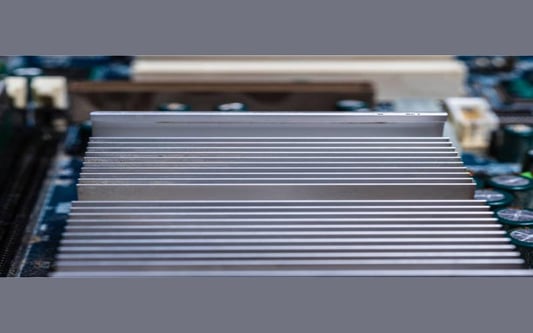

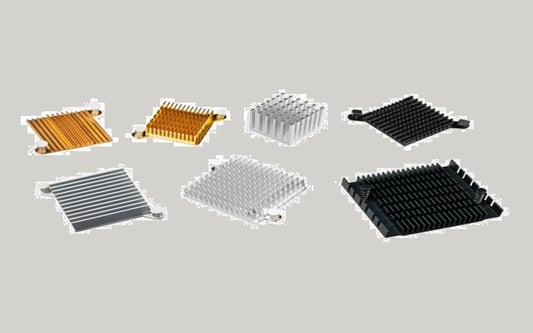

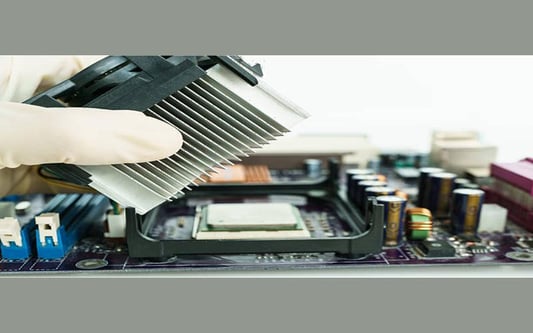

¿Qué es un disipador de calor de CPU ? Una guía completa para comprender y utilizar los disipadores de calorUn disipador de calor de CPU es un componente vital en cualquier sistema informático que ayuda a mantener fría la unidad central de procesamiento (CPU) y evitar el sobrecalentamiento. En esta guía completa, exploraremos qué es un disipador de calor de CPU, cómo funciona y por qué es crucial para el rendimiento general y la longevidad de su computadora.1. Comprensión de los conceptos básicos: ¿Qué es un disipador de calor de CPU?Un disipador de calor de CPU es un dispositivo de enfriamiento pasivo que absorbe y disipa el calor generado por la CPU. Por lo general, está hecho de metal, como aluminio o cobre, y está diseñado con aletas o crestas para aumentar la superficie y lograr una mejor disipación del calor. El disipador de calor está montado directamente encima de la CPU y está en contacto directo con ella.2. ¿Cómo funciona un disipador de calor de CPU?La función principal de un disipador de calor de CPU es transferir calor lejos de la CPU y disiparlo en el aire circundante. Cuando la CPU genera calor durante el funcionamiento, el disipador de calor absorbe la energía térmica mediante contacto directo. Luego, el calor viaja a través de la estructura metálica del disipador de calor, donde las aletas o crestas lo distribuyen y lo disipan en el aire.3. La importancia de la refrigeración de la CPULa refrigeración eficiente de la CPU es esencial porque el calor excesivo puede degradar el rendimiento de la CPU e incluso provocar daños permanentes. El sobrecalentamiento puede provocar inestabilidad del sistema, fallos aleatorios y reducción de la vida útil de la CPU. Un disipador de calor que funcione correctamente garantiza que la CPU funcione dentro de su rango de temperatura óptimo, mejorando su rendimiento y confiabilidad.4. Diferentes tipos de disipadores de calor de CPULos disipadores de calor de CPU vienen en varias formas y tamaños, cada uno de los cuales está diseñado para adaptarse a diferentes sistemas informáticos y requisitos de refrigeración. Algunos tipos comunes incluyen:Disipadores de calor enfriados por aire: utilizan ventiladores para mejorar la disipación de calor y son el tipo más común que se encuentra en las computadoras de escritorio.Disipadores de calor pasivos: dependen únicamente de la convección natural para disipar el calor y, a menudo, se utilizan en sistemas compactos o construcciones sin ventilador.Disipadores de calor refrigerados por líquido: utilizan una combinación de un disipador de calor y un sistema de refrigeración líquida para lograr una disipación de calor eficiente.5. Instalación de un disipador de calor de la CPULa instalación de un disipador de calor de CPU requiere una atención cuidadosa para garantizar un contacto y una conductividad térmica adecuados. Estos son los pasos generales involucrados:Limpie las superficies de la CPU y del disipador de calor para eliminar el polvo o los residuos.Aplique una fina capa de pasta térmica sobre la superficie de la CPU.Conecte de forma segura el disipador de calor a la CPU, asegurándose de que quede al ras y firmemente montado.Conecte los cables de alimentación o conectores del ventilador necesarios.Vuelva a verificar la instalación y asegúrese de que todos los componentes estén correctamente alineados.6. Mantenimiento y solución de problemas de los disipadores de calor de la CPUPara garantizar un rendimiento óptimo, es fundamental limpiar periódicamente el disipador de calor y el ventilador para eliminar el polvo y la suciedad acumulados. Con el tiempo, el polvo puede obstruir el flujo de aire y reducir la eficiencia de enfriamiento. Además, si nota picos inusuales de temperatura de la CPU o inestabilidad del sistema, es fundamental inspeccionar el disipador de calor para detectar signos de daño o instalación incorrecta.7. Actualización del disipador de calor de su CPUSi descubre que el disipador de calor de su CPU actual no proporciona suficiente refrigeración o si planea overclockear su CPU para obtener un mayor rendimiento, puede considerar actualizar a un disipador de calor más potente. Esto ayudará a garantizar que su CPU permanezca dentro de límites de temperatura seguros incluso bajo un uso intensivo.8. El futuro de la refrigeración de la CPUA medida que avanza la tecnología informática, también aumenta la necesidad de mejores soluciones de refrigeración de CPU. Los fabricantes exploran continuamente nuevos materiales, diseños y tecnologías para mejorar la eficiencia del disipador de calor y reducir el consumo general de energía. Se están desarrollando sistemas de refrigeración líquida, diseños avanzados de tubos de calor e incluso soluciones innovadoras basadas en nanotecnología para satisfacer las crecientes demandas de la informática de alto rendimiento.9. ConclusiónUn disipador de calor de CPU juega un papel crucial en el mantenimiento de la temperatura de funcionamiento óptima de su CPU. Al disipar el calor de manera eficiente, evita el sobrecalentamiento y garantiza la longevidad y el rendimiento de su sistema informático. Comprender los conceptos básicos de los disipadores de calor de la CPU, su instalación y mantenimiento le ayudará a tomar decisiones informadas cuando se trata de enfriar su CPU.10. Palabras clave SEO de cola larga relacionadas"¿Qué es un disipador de calor de CPU y cómo funciona?", "Elegir el disipador de calor de CPU adecuado para su computadora", "Solucionar problemas de disipadores de calor de CPU", "Beneficios de los disipadores de calor de CPU enfriados por líquido", "Actualizar el disipador de calor de su CPU". hundirse para un mejor rendimiento."Consulta de cotización