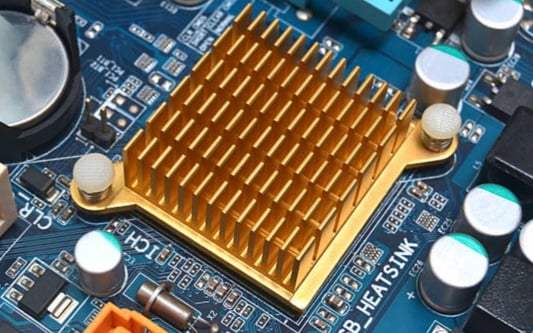

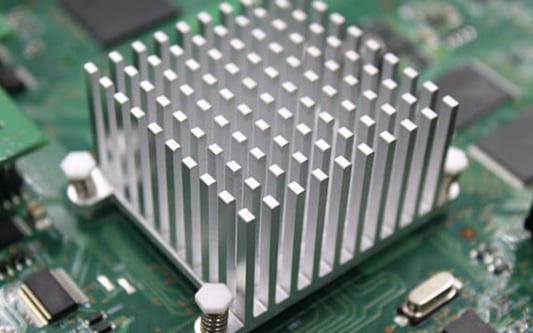

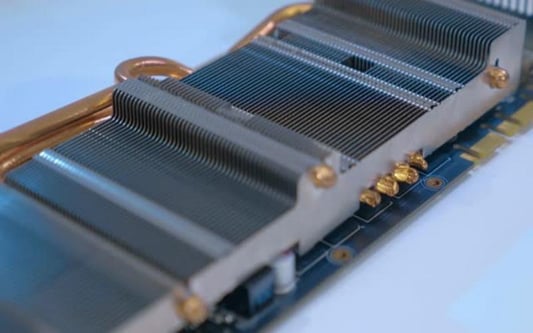

La importancia de los disipadores de calor estampados en la gestión térmicaLa gestión térmica es un aspecto crítico de los dispositivos electrónicos, ya que el calor excesivo puede provocar una reducción del rendimiento, una vida útil más corta e incluso fallos. Para abordar este desafío, ingenieros y fabricantes han recurrido a los disipadores de calor estampados, que han ganado un uso generalizado debido a su eficiencia, versatilidad y rentabilidad.Comprensión de los disipadores de calor estampadosUn disipador de calor estampado es un tipo de componente disipador de calor que se usa comúnmente para transferir y disipar el calor generado por dispositivos electrónicos, como microprocesadores, transistores de potencia y LED. Por lo general, está hecho de una aleación de metal, como aluminio o cobre, y presenta una serie de aletas o crestas que aumentan la superficie disponible para la transferencia de calor.Las ventajas de los disipadores de calor estampadosLos disipadores de calor estampados ofrecen varias ventajas sobre otros tipos de soluciones de gestión del calor. Estas ventajas contribuyen a su uso generalizado en diversas industrias:1. Disipación de calor eficienteEl diseño de los disipadores de calor estampados permite una disipación de calor eficiente al aumentar la superficie disponible para la transferencia de calor. Las aletas o crestas del disipador de calor maximizan el contacto con el aire circundante, facilitando la transferencia de calor fuera del componente electrónico.2. Versatilidad en el diseñoLos disipadores de calor estampados se pueden personalizar fácilmente para cumplir con los requisitos específicos de diferentes dispositivos electrónicos. Los fabricantes pueden ajustar la forma, el tamaño y la densidad de las aletas del disipador de calor para optimizar el rendimiento térmico para cada aplicación.3. RentabilidadEn comparación con otras soluciones de gestión del calor, los disipadores de calor estampados son relativamente rentables de producir. El proceso de fabricación implica estampar la forma deseada a partir de una lámina de metal, lo que reduce el desperdicio de material y simplifica la producción.4. Ligero y compactoEl estampado permite la creación de disipadores de calor livianos y compactos, lo que los hace adecuados para aplicaciones donde las limitaciones de espacio y peso son críticas, como computadoras portátiles, dispositivos móviles y electrónica automotriz.5. Fiabilidad mejoradaAl gestionar eficazmente el calor, los disipadores de calor estampados ayudan a mejorar la confiabilidad y la longevidad de los componentes electrónicos. Previenen el sobrecalentamiento, que puede provocar una degradación del rendimiento y fallos prematuros.6. Fácil instalaciónLos disipadores de calor estampados están diseñados para facilitar la instalación. Se pueden unir a componentes electrónicos mediante varios métodos, incluido adhesivo térmico, tornillos o clips, lo que brinda flexibilidad en el proceso de ensamblaje.Aplicaciones de disipadores de calor estampadosLos disipadores de calor estampados encuentran aplicaciones en una amplia gama de industrias donde la gestión térmica es esencial. Algunas aplicaciones notables incluyen:1. Computadoras y servidoresLos disipadores de calor estampados se utilizan comúnmente en procesadores de computadoras, tarjetas gráficas y sistemas de servidores. Estos disipadores de calor disipan eficientemente el calor generado por los procesadores de alto rendimiento, lo que garantiza un funcionamiento óptimo y evita la estrangulación térmica.2. Iluminación LEDLos LED (diodos emisores de luz) se utilizan ampliamente en aplicaciones de iluminación debido a su eficiencia energética. Sin embargo, también generan calor que es necesario gestionar. Los disipadores de calor estampados desempeñan un papel crucial a la hora de disipar el calor de los LED, permitiéndoles mantener su brillo y prolongar su vida útil.3. Electrónica automotrizCon la creciente complejidad de la electrónica del automóvil, una gestión térmica eficaz es crucial. Los disipadores de calor estampados se utilizan en diversas aplicaciones automotrices, incluida la electrónica de potencia, los motores y los faros LED, para garantizar un rendimiento confiable incluso en condiciones exigentes.4. Equipos industrialesLos equipos industriales, como fuentes de alimentación, amplificadores y controladores de motores, suelen generar una cantidad significativa de calor durante su funcionamiento. Los disipadores de calor estampados brindan una gestión térmica eficiente, lo que permite un funcionamiento confiable y continuo de estos componentes críticos.5. Electrónica de consumoLos disipadores de calor estampados prevalecen en la electrónica de consumo, incluidos teléfonos inteligentes, tabletas, consolas de juegos y amplificadores de audio. Estos disipadores de calor ayudan a prevenir el sobrecalentamiento y mantener un rendimiento óptimo, asegurando una experiencia de usuario positiva.En conclusiónLos disipadores de calor estampados se han utilizado ampliamente en diversas industrias debido a su eficiencia, versatilidad y rentabilidad. Al disipar eficazmente el calor de los componentes electrónicos, mejoran la gestión térmica, mejoran la confiabilidad y extienden la vida útil de los dispositivos. A medida que la tecnología siga evolucionando, los disipadores de calor estampados seguirán desempeñando un papel vital en la optimización del rendimiento de los dispositivos electrónicos.Consulta de cotización¡Contáctenos!