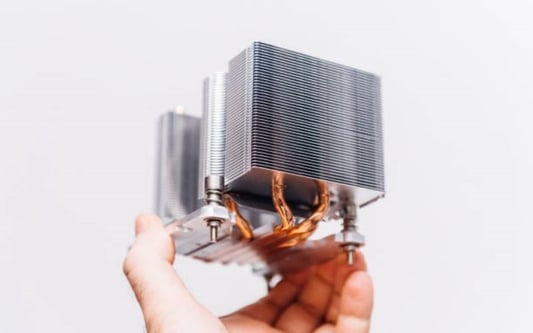

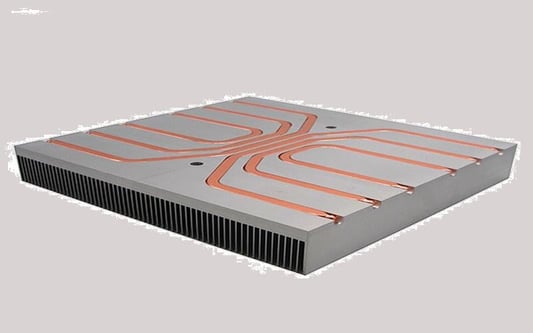

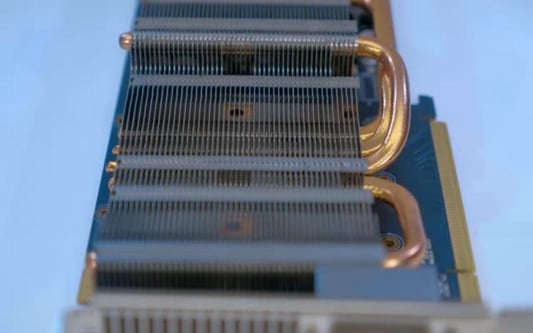

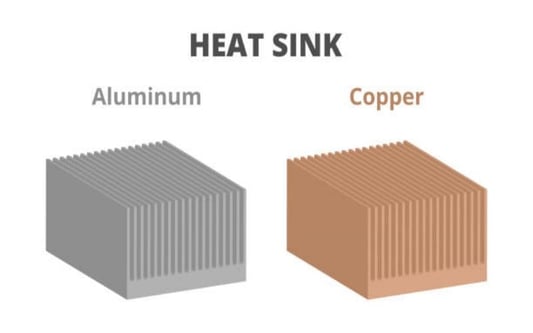

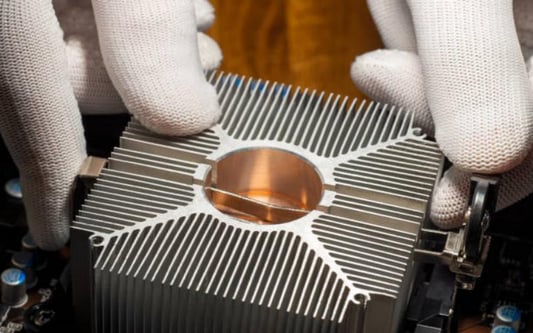

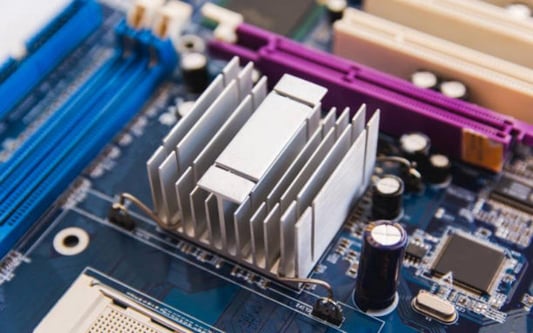

Introducción Los vehículos de nueva energía, como los eléctricos e híbridos, han ganado una popularidad significativa debido a sus beneficios ambientales y su menor dependencia de los combustibles fósiles. Dado que estos vehículos dependen de tecnología avanzada y baterías de alto rendimiento, los métodos de enfriamiento eficientes son cruciales para mantener un rendimiento óptimo y extender la vida útil de estos componentes. En este artículo, exploraremos varios métodos de refrigeración para vehículos de nueva energía , destacando su importancia para mejorar la eficiencia y el rendimiento. 1. Sistemas de refrigeración líquida Los sistemas de refrigeración líquida se emplean habitualmente en vehículos de nueva energía para regular la temperatura de componentes clave, como motores eléctricos, baterías y componentes electrónicos de potencia. Estos sistemas utilizan un refrigerante, normalmente una mezcla de agua y etilenglicol, para absorber y disipar el calor. La refrigeración líquida ofrece importantes ventajas sobre la refrigeración por aire, incluida una mejor regulación térmica, una mayor eficiencia de transferencia de calor y una reducción del ruido. El uso de sistemas de refrigeración líquida garantiza el funcionamiento óptimo de los componentes, mejorando así el rendimiento general del vehículo. 2. Enfriamiento directo de baterías La tecnología de baterías desempeña un papel crucial en los vehículos de nueva energía, y una refrigeración eficiente es esencial para mantener su rendimiento y prolongar su vida útil. El enfriamiento directo de baterías implica hacer circular un medio de enfriamiento, como un líquido o refrigerante, directamente a través de los paquetes de baterías. Este método garantiza una refrigeración uniforme y evita el sobrecalentamiento, que puede degradar el rendimiento de la batería y reducir su capacidad. Al implementar técnicas de enfriamiento directo, los vehículos de nueva energía pueden lograr una mayor autonomía y una mayor duración de la batería. 3. Intercambiadores de calor Los intercambiadores de calor son componentes vitales en los sistemas de refrigeración de vehículos de nueva energía. Estos dispositivos transfieren calor entre dos fluidos, como refrigerante y aire, sin permitir que se mezclen. En el contexto de los vehículos de nueva energía, los intercambiadores de calor se emplean para eliminar el calor del refrigerante que circula por el sistema y transferirlo al aire ambiente. Este proceso ayuda a mantener el rango de temperatura deseado y evita fallas de componentes debido al sobrecalentamiento. Los intercambiadores de calor se encuentran comúnmente en radiadores, intercoolers y enfriadores de aceite. 4. Materiales de cambio de fase Los materiales de cambio de fase (PCM) ofrecen una solución única para enfriar vehículos de nueva energía. Estos materiales tienen la capacidad de almacenar y liberar grandes cantidades de energía térmica durante las transiciones de fase, como de sólido a líquido o de líquido a gas. Al incorporar PCM en el sistema de refrigeración del vehículo, el exceso de calor generado durante el funcionamiento puede absorberse y almacenarse, evitando picos de temperatura y garantizando un ambiente térmico más estable. Los PCM también ofrecen la ventaja de ser livianos y compactos, lo que los hace adecuados para su uso en vehículos eléctricos con espacio limitado. 5. Sistemas activos de gestión térmica Los sistemas activos de gestión térmica emplean sensores, unidades de control y actuadores para monitorear y controlar la temperatura de varios componentes en vehículos de nueva energía. Estos sistemas ajustan continuamente los niveles de enfriamiento basándose en datos en tiempo real, asegurando que se mantengan temperaturas óptimas. Los sistemas activos de gestión térmica permiten una disipación eficiente del calor, evitan el sobrecalentamiento y mejoran el rendimiento general y la confiabilidad de los vehículos de nueva energía. Estos sistemas pueden resultar particularmente beneficiosos en vehículos eléctricos de alto rendimiento, donde el control de la temperatura es fundamental. 6. Sistemas de refrigeración por aire Los sistemas de refrigeración por aire, aunque menos eficientes en comparación con la refrigeración líquida, todavía se utilizan en determinadas aplicaciones para vehículos de nueva energía. En estos sistemas, el aire se utiliza como medio de enfriamiento para eliminar el calor de los componentes. La refrigeración por aire se utiliza a menudo en vehículos eléctricos de baja potencia o como método de refrigeración complementario en combinación con la refrigeración líquida. Si bien la refrigeración por aire puede no ofrecer el mismo nivel de regulación térmica que la refrigeración líquida, proporciona una solución rentable y más sencilla para enfriar ciertos componentes en vehículos de nueva energía. 7. Materiales de interfaz térmica Los materiales de interfaz térmica (TIM) desempeñan un papel vital en la mejora de la eficiencia de la transferencia de calor entre componentes y disipadores de calor en vehículos de nueva energía. Estos materiales, como grasas térmicas, pads o materiales de cambio de fase, rellenan los huecos e irregularidades entre superficies, asegurando el máximo contacto y conductividad. Al utilizar TIM, se puede minimizar la resistencia térmica entre los componentes y los disipadores de calor, lo que permite una disipación de calor eficiente y evita puntos calientes. La selección y aplicación adecuadas de los TIM son cruciales para optimizar el rendimiento de refrigeración en vehículos de nueva energía. 8. Algoritmos avanzados de control de enfriamiento Con el avance de los sistemas de control digital, los vehículos de nueva energía pueden beneficiarse de algoritmos avanzados de control de refrigeración. Estos algoritmos utilizan datos en tiempo real de sensores de temperatura, sensores de potencia y otras entradas para optimizar el rendimiento de refrigeración. Al ajustar dinámicamente los niveles de enfriamiento en función de condiciones específicas, estos algoritmos pueden garantizar un enfriamiento eficiente y al mismo tiempo minimizar el consumo de energía. Los algoritmos avanzados de control de refrigeración son esenciales para lograr el más alto nivel de rendimiento y eficiencia en vehículos de nueva energía. 9. Integración de la gestión térmica Los métodos de refrigeración eficientes para vehículos de nueva energía requieren un enfoque holístico que abarque la integración de diversas técnicas y componentes de refrigeración. La integración de la gestión térmica implica el diseño cuidadoso y la integración de sistemas de refrigeración, intercambiadores de calor, materiales de interfaz térmica y algoritmos de control para crear una solución de refrigeración integral y optimizada. Al considerar el comportamiento térmico general del vehículo y sus componentes, la integración de la gestión térmica maximiza el rendimiento y minimiza el consumo de energía y las fallas de los componentes. 10. Tendencias e innovaciones futuras El campo de los métodos de refrigeración para vehículos de nueva energía continúa evolucionando, impulsado por los avances tecnológicos y la necesidad de una mayor eficiencia. Algunas tendencias futuras prometedoras incluyen el uso de nanofluidos para mejorar la transferencia de calor, sistemas de enfriamiento de cambio de fase que utilizan materiales avanzados y la integración de sistemas de enfriamiento inteligentes con tecnología de vehículo a red (V2G). Estas innovaciones tienen como objetivo mejorar aún más el rendimiento de la refrigeración, ampliar la gama de vehículos de nueva energía y contribuir a la sostenibilidad general del sector del transporte. Consulta de cotización