Introducción:

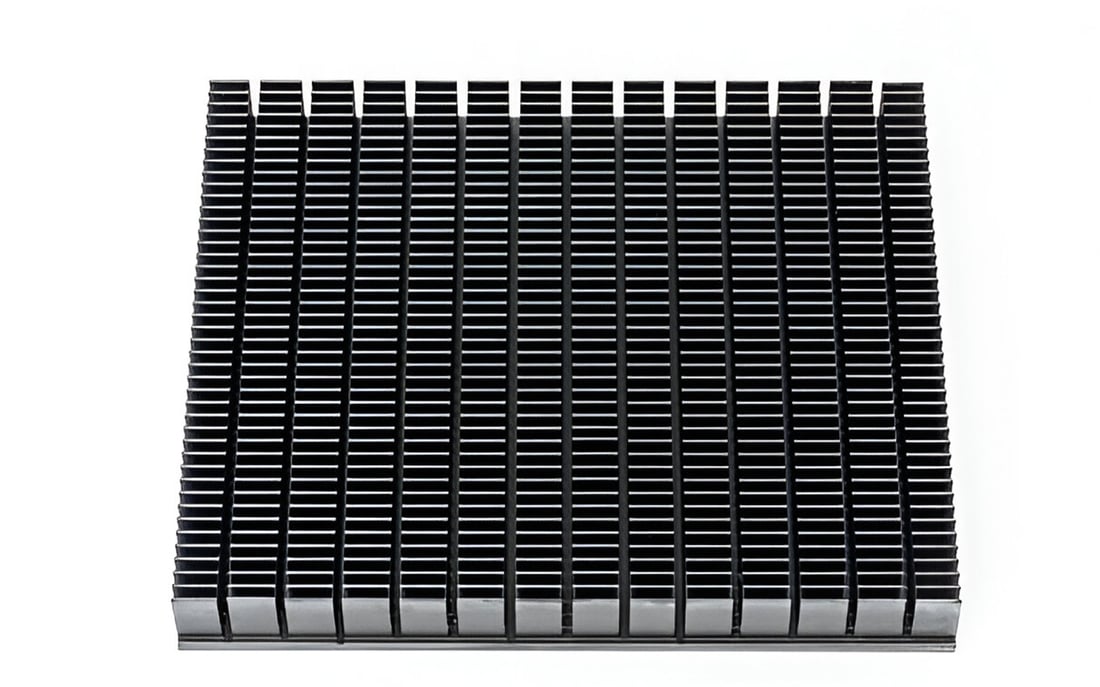

Los disipadores de calor desempeñan un papel fundamental para mantener refrigerados los dispositivos electrónicos. Con la creciente demanda de dispositivos electrónicos más potentes y energéticamente eficientes, la necesidad de diseños de disipadores de calor eficientes nunca ha sido más importante. Este artículo profundiza en los requisitos para el diseño de un disipador de calor, teniendo en cuenta aspectos como la conductividad térmica, el tamaño, la densidad de las aletas y la selección del material.

Conductividad térmica:

La función principal de un disipador de calor es transferir el calor de un dispositivo electrónico y disiparlo en el medio ambiente. Por lo tanto, la conductividad térmica es uno de los factores más importantes a tener en cuenta. Un material de disipador de calor con alta conductividad térmica ayudará a reducir la temperatura del dispositivo electrónico. El cobre y el aluminio son opciones populares de material de disipador de calor debido a su alta conductividad térmica.

Tamaño:

El tamaño del disipador de calor juega un papel crucial en su eficacia. Un disipador de calor más grande normalmente tiene más superficie, lo que permite que se disipe más calor en el ambiente. Sin embargo, el tamaño no siempre es el factor más crítico, ya que puede verse limitado por las limitaciones de espacio dentro del dispositivo. Es esencial encontrar un equilibrio entre el tamaño del disipador de calor y su rendimiento térmico.

Densidad de aletas:

La densidad de aletas del disipador de calor también es un factor importante a tener en cuenta. En general, cuantas más aletas haya, mejor disipación del calor se obtendrá, pero demasiadas pueden afectar negativamente al flujo de aire. La densidad de aletas ideal depende del flujo de aire dentro del dispositivo y del tamaño del disipador de calor. Una densidad de aletas alta puede provocar una reducción del flujo de aire, mientras que una densidad de aletas baja puede provocar una disipación de calor insuficiente.

Selección de materiales:

El material utilizado para fabricar el disipador de calor puede afectar significativamente su rendimiento térmico. El cobre y el aluminio son opciones populares, como se mencionó anteriormente, pero también hay otros materiales que se deben considerar. Por ejemplo, la cerámica y el grafito tienen una alta conductividad térmica, pero no se utilizan con tanta frecuencia. La selección del material también influye en otros aspectos, como el peso y el costo del disipador de calor.

Forma:

La forma del disipador de calor también puede afectar su rendimiento térmico. Algunos diseños maximizan el área de superficie incorporando aletas u otras características, mientras que otras formas pueden adaptarse mejor a aplicaciones específicas. Por ejemplo, los disipadores de calor rectangulares pueden ser más adecuados para ciertos dispositivos electrónicos que los disipadores de calor circulares.

Mecanismos de fijación:

La correcta fijación del disipador de calor al dispositivo electrónico es fundamental para garantizar que el calor se transfiera de manera eficiente. Los distintos dispositivos pueden requerir distintos mecanismos de fijación, como clips, adhesivos o tornillos. Es importante elegir un mecanismo de fijación que proporcione una conexión segura al dispositivo y que, al mismo tiempo, permita una fácil extracción para realizar tareas de mantenimiento o reparación.

Flujo de aire:

El flujo de aire alrededor del disipador de calor es otro aspecto esencial a tener en cuenta. Un flujo de aire adecuado es fundamental para permitir la disipación eficiente del calor del dispositivo electrónico. El diseño del disipador de calor debe incorporar características que maximicen el flujo de aire, minimicen los bloqueos y dirijan el flujo de aire de la manera más eficiente posible.

Humedad y corrosión:

En algunos entornos, los disipadores de calor pueden estar expuestos a altos niveles de humedad, lo que puede provocar corrosión. Es fundamental seleccionar un material adecuado que pueda soportar estas condiciones. Se recomienda utilizar un revestimiento o enchapado para proteger el disipador de calor de la corrosión si va a estar expuesto a la humedad.

Proceso de fabricación:

El proceso de fabricación utilizado para crear el disipador de calor también puede afectar su rendimiento. Los diferentes procesos de fabricación pueden dar como resultado distintos niveles de precisión, acabado de la superficie y estabilidad dimensional. Por ejemplo, los disipadores de calor extruidos son rentables, pero pueden no ser tan precisos como los disipadores de calor mecanizados. Es esencial elegir el proceso de fabricación que mejor se adapte a las necesidades de la aplicación.

Pruebas:

Por último, las pruebas son un aspecto esencial para determinar si el disipador térmico es adecuado para la aplicación. Se pueden utilizar varios métodos de prueba para medir el rendimiento térmico del disipador térmico, incluidas pruebas de temperatura, pruebas de resistencia térmica y termografía. Es esencial validar el rendimiento del disipador térmico mediante pruebas antes de integrarlo en el dispositivo.