Introducción

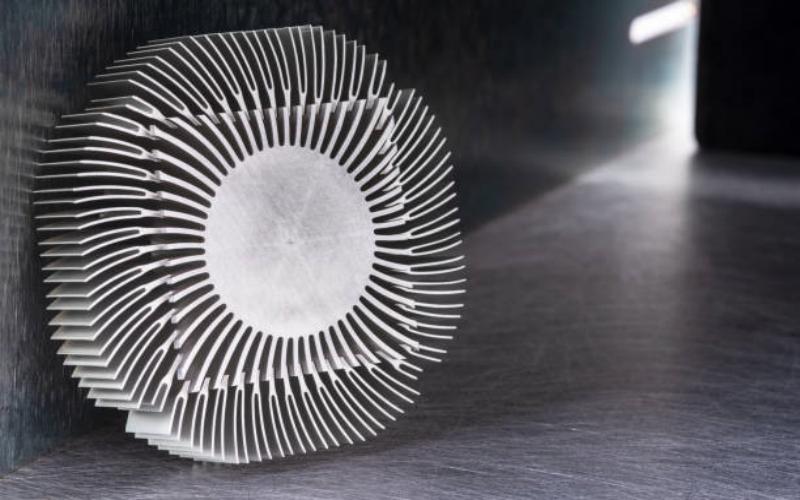

Los disipadores de calor desempeñan un papel crucial en los dispositivos electrónicos al disipar el calor y garantizar un rendimiento y una longevidad óptimos. La fabricación de un disipador de calor requiere una cuidadosa consideración de varios factores, como la selección de materiales, el diseño y las técnicas de producción. En este artículo, exploraremos el proceso paso a paso de fabricación de un disipador de calor, brindando información valiosa para los profesionales de la industria.

Elegir el material adecuado

El primer paso en la fabricación de un disipador es seleccionar el material adecuado. El aluminio y el cobre son los materiales más utilizados debido a su excelente conductividad térmica. El aluminio es liviano y rentable, mientras que el cobre ofrece una conductividad térmica superior pero tiene un costo mayor. También se están explorando otros materiales, como el grafito y los nanotubos de carbono, por sus propiedades únicas.

Consideraciones de diseño

El diseño de un disipador térmico eficiente implica una cuidadosa consideración de varios factores. El tamaño, la forma y la densidad de las aletas afectan significativamente el rendimiento térmico del disipador de calor. El software y las simulaciones de diseño asistido por computadora (CAD) ayudan a optimizar estos parámetros para lograr la eficiencia de enfriamiento deseada. Además, durante la fase de diseño se deben tener en cuenta factores como el flujo de aire, los mecanismos de fijación y la compatibilidad con el dispositivo electrónico.

Técnicas de fabricación

Existen varias técnicas de fabricación utilizadas en la producción de disipadores de calor. Los métodos más comunes incluyen extrusión, fundición y forja. La extrusión implica forzar un tocho de metal calentado a través de un troquel para crear la forma deseada. La fundición utiliza moldes para verter metal fundido en la forma deseada. La forja implica dar forma al metal aplicando fuerzas de compresión. Cada técnica tiene sus ventajas y se elige en función de factores como el costo, la complejidad y el volumen de producción.

Mecanizado y Acabado

Después del proceso de fabricación inicial, los disipadores de calor suelen pasar por operaciones de mecanizado y acabado para lograr las especificaciones deseadas. El mecanizado implica cortar o dar forma al disipador de calor mediante máquinas CNC (control numérico por computadora). Los procesos de acabado, como el pulido con chorro de arena o el anodizado, mejoran la apariencia del disipador de calor y brindan protección contra la corrosión.

Unión y montaje

En algunos casos, es necesario combinar o conectar varios disipadores de calor a otros componentes. Se utilizan técnicas de unión, como epoxi térmico o soldadura, para garantizar una conexión segura y eficiente. Los procesos de ensamblaje también pueden implicar la integración de tubos de calor o ventiladores para mejorar aún más el rendimiento de refrigeración del disipador de calor.

Control de calidad y pruebas

Los fabricantes deben implementar estrictas medidas de control de calidad para garantizar el rendimiento y la confiabilidad de los disipadores de calor. Se realizan varias pruebas, incluida la medición de la resistencia térmica, los ciclos térmicos y las pruebas de vibración, para verificar la funcionalidad del disipador de calor en diferentes condiciones. Los procesos de control de calidad desempeñan un papel vital a la hora de ofrecer disipadores térmicos de alta calidad al mercado.

Consideraciones ambientales

A medida que la sostenibilidad y las preocupaciones medioambientales ganan importancia, los fabricantes se centran en producir disipadores térmicos con un impacto medioambiental reducido. Esto incluye el uso de materiales reciclables, la optimización de diseños para la eficiencia energética y la implementación de procesos de fabricación ecológicos. Los fabricantes desempeñan un papel crucial a la hora de minimizar la huella de carbono asociada a la producción de disipadores de calor.

Tendencias e innovaciones futuras

El campo de la fabricación de disipadores de calor continúa evolucionando con los avances tecnológicos. Innovaciones como la fabricación aditiva (impresión 3D) ofrecen nuevas posibilidades a la hora de diseñar geometrías complejas y optimizar el rendimiento de la refrigeración. Además, la integración de materiales avanzados, como el grafeno, en la fabricación de disipadores térmicos tiene el potencial de lograr una conductividad térmica y una eficiencia aún mayores.

Conclusión

La fabricación de un disipador de calor requiere una cuidadosa consideración de la selección de materiales, el diseño, las técnicas de fabricación y el control de calidad. Siguiendo los pasos descritos en esta guía completa, los fabricantes pueden producir disipadores de calor de alta calidad que satisfagan la demanda cada vez mayor de soluciones de refrigeración eficientes en dispositivos electrónicos.